CONTROLLO ATTIVO DEL PROCESSO

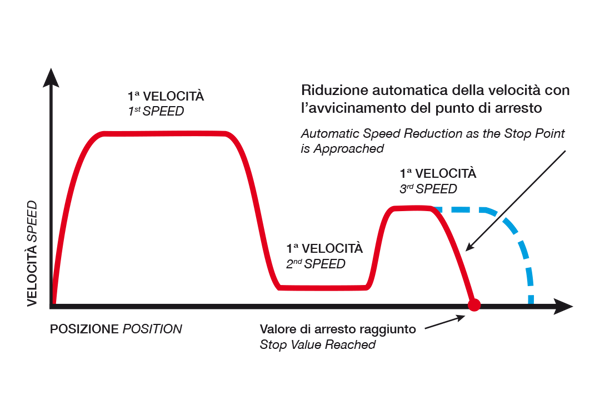

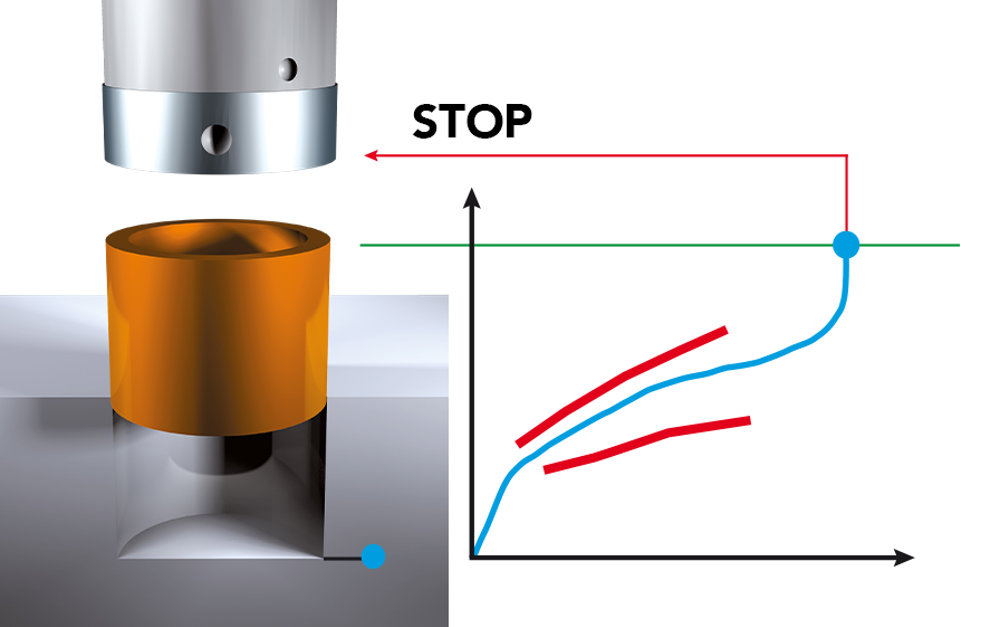

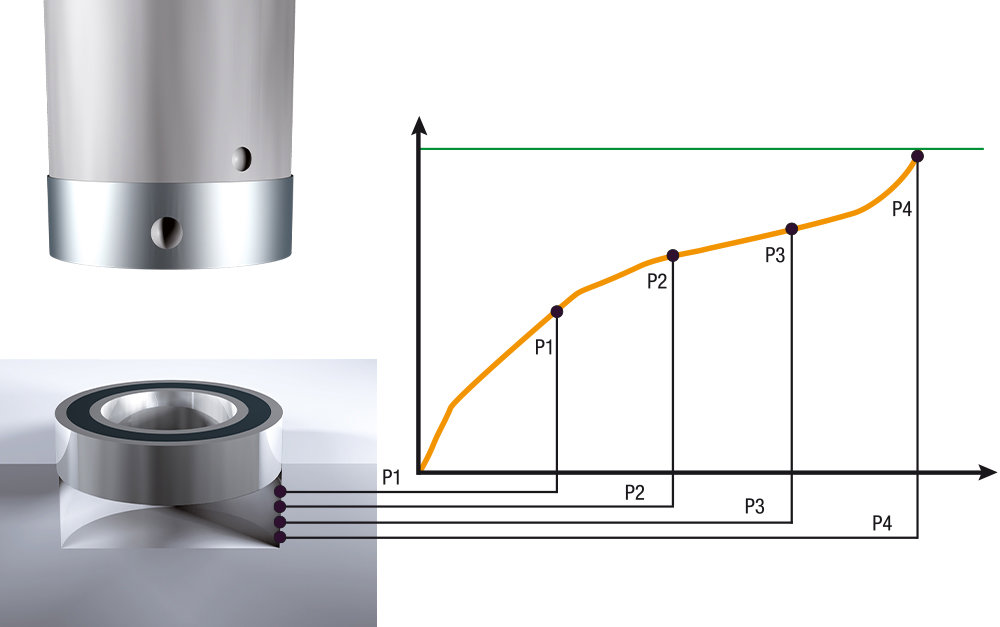

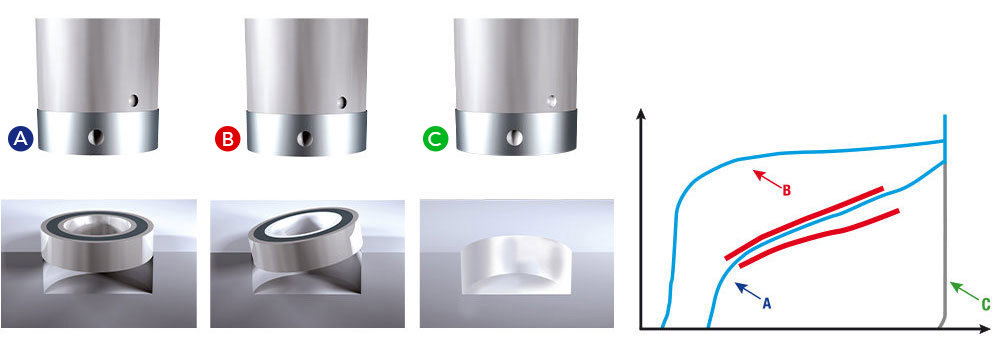

Lo strumento di controllo del sistema (Press-Right) regola la velocità del cilindro in tempo reale usando come retroazione i trasduttori di forza e di posizione: ciò permette di raggiungere il valore di forza desiderato in modo ottimale, perché la velocità viene ridotta solo quando la forza misurata durante la pressatura si avvicina al valore desiderato.

Il tempo ciclo è così ridotto e la vera forza esercitata non supera quella desiderata.

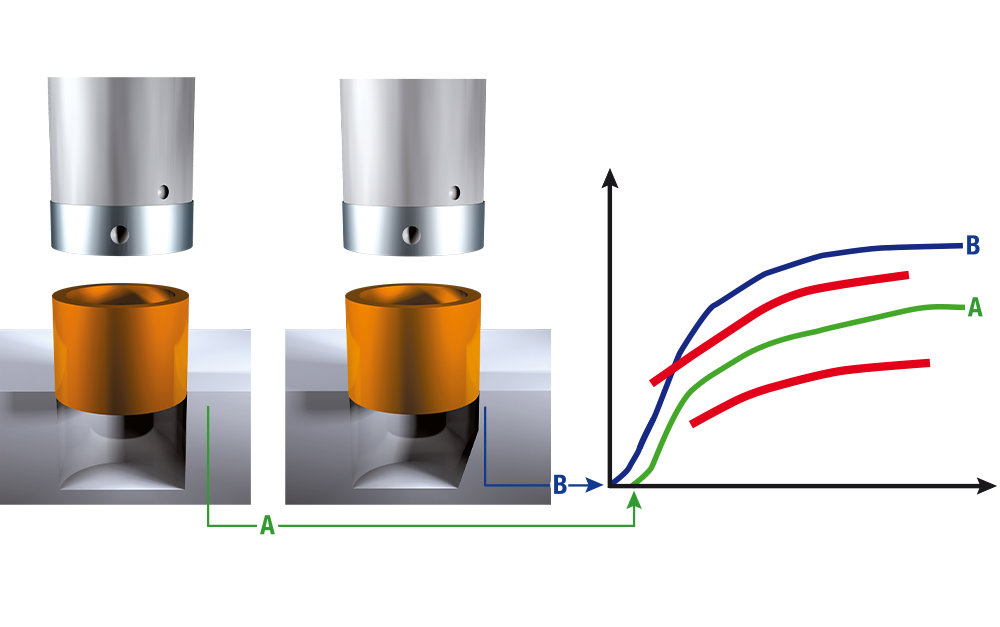

L’architettura del sistema dà inoltre la possibilità di mantenere costante la forza per un tempo determinato, con correzione continua della posizione del cilindro, portandolo alla posizione desiderata in un solo colpo con precisione micrometrica.